更新时间:2026-01-14

铝型材CNC加工是现代制造业中一项关键的精密制造工艺,它将计算机数控技术与铝合金材料特性相结合,实现高效、高精度的零件生产。整个过程环环相扣,确保最终产品满足设计要求。

加工的第一步是前期准备与编程。技术人员需仔细分析零件图纸,选用合适的铝型材坯料,并设计专用夹具以确保加工稳定性。随后,使用CAD/CAM软件进行三维建模,规划刀具路径,生成数控程序,并完成模拟校验,这是决定加工精度与效率的基础。

准备工作就绪后,进入机床设置与装夹环节。操作员需清理CNC机床工作台,校准主轴与坐标系,并将铝型材坯料通过专用夹具精准固定,确保其在加工过程中无位移或振动,为后续精密切削创造条件。

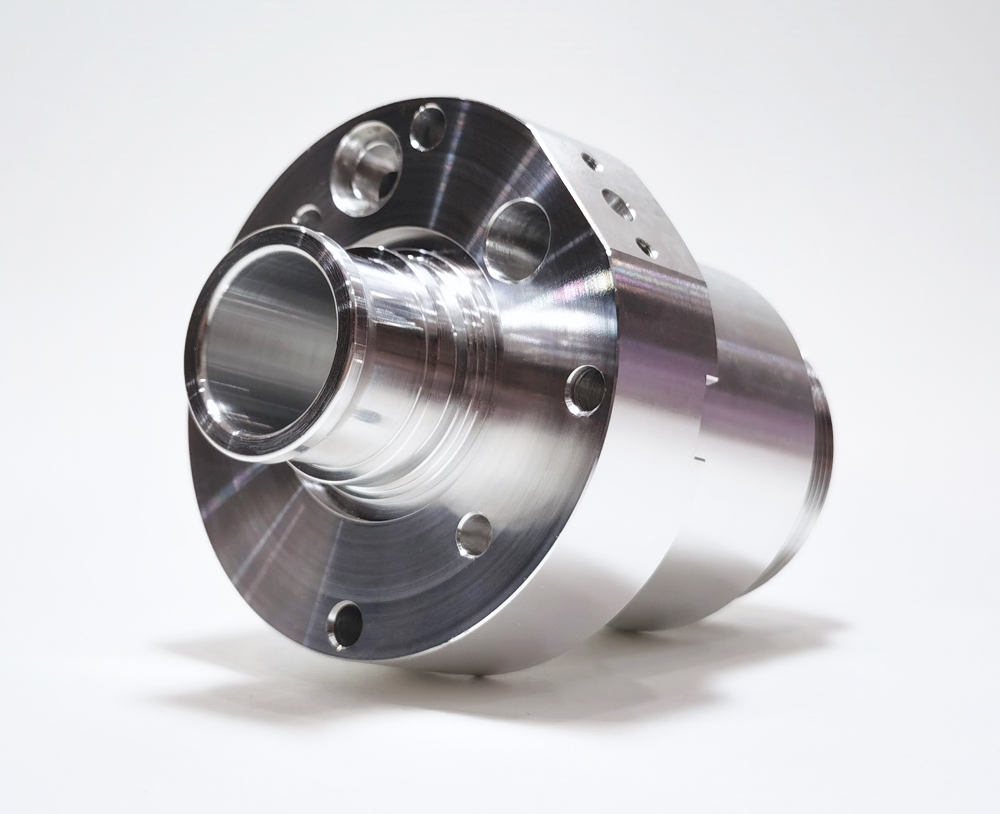

核心的切削加工阶段随即展开。机床根据预设程序,自动执行一系列加工操作,如铣平面、钻孔、攻丝、开槽等。此阶段需严格控制切削参数,如主轴转速、进给速度和切削深度,并充分使用冷却液,以保证加工质量、提高效率并延长刀具寿命。

最后是检验与后处理。加工完成的零件需从机床上卸下,去除毛刺并进行必要的清洁。质检员使用卡尺、高度规、三坐标测量机等工具,对关键尺寸和形位公差进行全面检测。合格零件根据要求进行阳极氧化、喷砂等表面处理,最终包装入库。

整个铝型材CNC加工流程,从数字编程到物理成形,体现了数字化制造的高度协同,是铝合金零部件实现复杂结构、轻量化与批量化生产的关键技术保障。

2025-07-23

2024-03-13

2024-07-29

2024-06-21