更新时间:2025-04-21

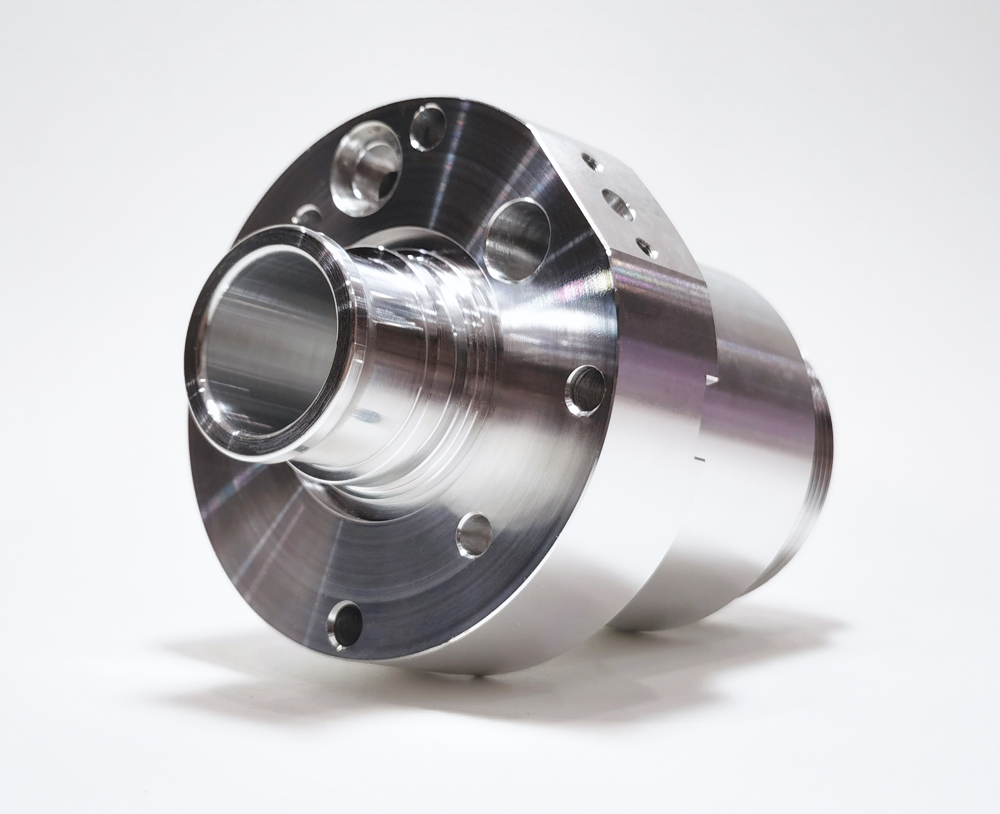

不锈钢车削件因其优异的耐腐蚀性和机械性能,成为工业领域广泛使用的材料。然而,其高韧性、低导热性和加工硬化的特性,导致车削加工时效率低、刀具磨损快。要实现高效加工,需从切削参数、刀具选择、冷却策略三方面进行系统性优化。

一、切削参数的科学匹配

不锈钢车削件需平衡切削力、热量与刀具寿命。转速(Vc)过高易引发高温导致刀具氧化,过低则加剧加工硬化。建议粗加工时采用中等转速(80-120 m/min),精加工可提升至150-180 m/min。进给量(f)需结合表面质量要求,粗加工建议0.15-0.3 mm/r,精加工控制在0.05-0.1 mm/r。切削深度(ap)应避免过小引发加工硬化层累积,粗加工推荐2-4 mm,精加工0.2-0.5 mm。通过参数组合试验,可缩短单件加工时间15%-25%。

二、刀具选型与几何优化

刀具材质直接影响加工效率。硬质合金涂层刀具(如TiAlN、AlCrN涂层)通过降低摩擦系数和隔热性,可延长寿命30%以上。刀具几何角度需针对性设计:前角(γ)增大至12°-15°可减少切削阻力,但需配合强化刃口设计;刃倾角(λ)采用正值(5°-8°)引导切屑流向已加工表面,减少缠绕;刀尖圆弧半径(R)适当增大(0.4-0.8 mm)可提升散热能力。

三、冷却策略的升级应用

传统乳化液冷却效果有限,推荐采用复合冷却方案:

微量润滑(MQL)技术:将5-50 mL/h的雾化切削油精准喷射至切削区,减少热变形同时降低耗液量90%;

高压内冷系统:通过5-10 MPa高压冷却液直接冲刷刀尖,有效抑制积屑瘤并加速排屑;

低温冷却:采用液氮或CO2冷风(-50℃至-30℃)可降低切削区温度200℃以上,特别适用于高硬不锈钢加工。

四、智能化增效路径

引入自适应控制系统,通过传感器实时监测切削力、振动信号,动态调整进给速率;采用刀具寿命预测模型,优化换刀策略。某案例显示,综合优化后不锈钢轴类零件车削效率提升40%,单件成本下降18%。

结语:不锈钢车削件需打破单一参数优化思维,通过切削力-热-振动的耦合控制、刀具-冷却协同设计,构建系统化解决方案,方能在保证质量的前提下实现效率突破。

2024-05-14

2024-05-28

2025-09-26

2025-10-24