更新时间:2025-04-22

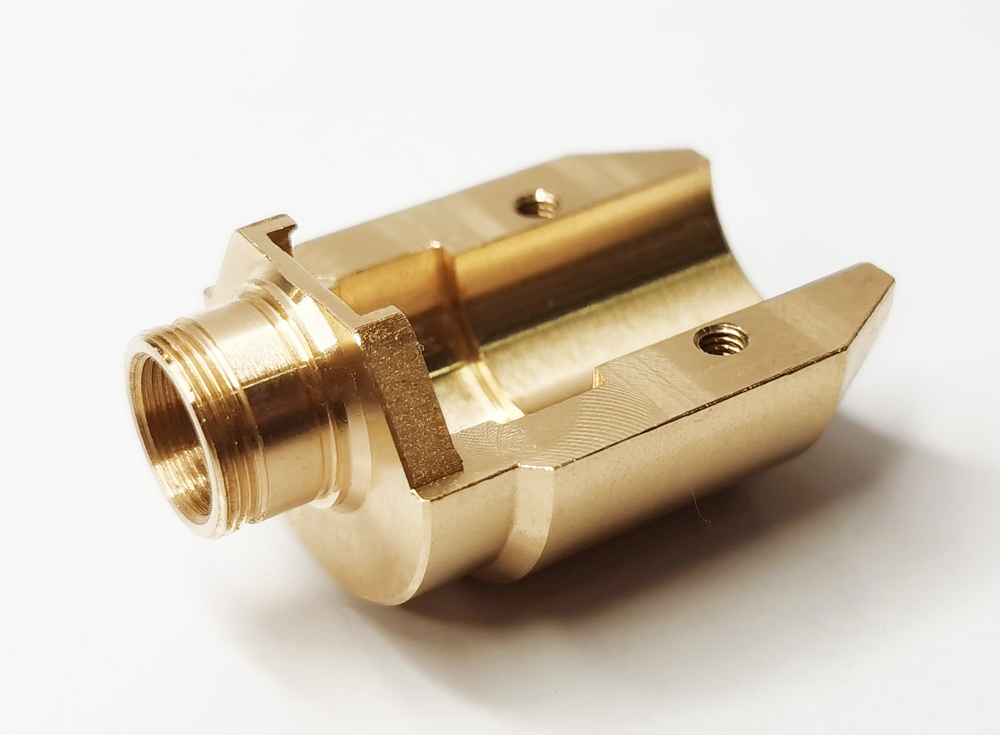

铜材因其优异的导热性、延展性和耐腐蚀性,被广泛应用于电子元件、精密仪器等领域。然而,在车削加工过程中,铜材易出现粘刀、积屑瘤等问题,导致刀具磨损加剧、加工表面粗糙度不达标。本文将针对这些问题,提供实用的解决方案,帮助提升加工效率与表面质量。

一、铜材车削加工粘刀问题的成因与应对措施

铜材粘刀主要与其高塑性和低熔点特性有关。切削过程中,切屑与刀具摩擦产生高温,导致铜屑软化并粘附在刀具表面,形成积屑瘤,进而划伤工件表面。

解决方法:

1、选择锋利刀具与合理几何角度

优先选用锋利的硬质合金刀具或金刚石(PCD)刀具,前角建议15°~20°,后角8°~12°,以降低切削阻力。刀刃需保持高光洁度,减少切屑粘附。

2、优化切削参数

适当提高转速(推荐线速度150~300m/min),减小进给量(0.05~0.15mm/r),降低切削温度。对于薄壁件,可采用分层加工,避免单次切削过深导致热量堆积。

3、合理使用切削液

选用含极压添加剂的乳化液或植物油基切削液,充分冷却刀具与工件,同时减少摩擦系数。注意切削液需持续稳定供应,避免干切削。

二、铜材车削加工提升表面光洁度的关键技术

铜材表面光洁度要求高时(如Ra≤0.8μm),需从工艺与刀具路径入手:

1、精加工阶段的精细调整

精车时降低进给量至0.02~0.05mm/r,主轴转速提高至300m/min以上,配合微小切深(0.05~0.1mm),实现微量切削。

2、抑制振动与刀具颤振

缩短刀具悬伸长度,增强刀架刚性;使用阻尼刀柄或减振装置。对于细长工件,可增加辅助支撑点。

3、后处理工艺

采用金刚石车刀进行终加工,或使用羊毛轮+研磨膏抛光。若允许,可进行化学抛光(如硝酸-磷酸混合液)快速去除微观毛刺。

三、特殊铜材车削加工的注意事项

黄铜(含锌铜合金):锌含量高时易产生脆性切屑,需适当降低转速并加大前角。

紫铜(纯铜):粘刀倾向更显著,建议使用PCD刀具并配合压缩空气辅助排屑。

总结

铜材车削加工需综合考虑材料特性、刀具选择、切削参数与冷却润滑的协同作用。通过优化工艺参数、选用高性能刀具及合理的断屑设计,可显著改善粘刀问题,同时获得高精度、高光洁度的加工表面。对于高要求零件,建议采用“粗加工-半精加工-精加工”多阶段策略,逐步提升表面质量。

2023-08-10

2024-12-17

2024-12-23

2025-07-15