更新时间:2025-04-24

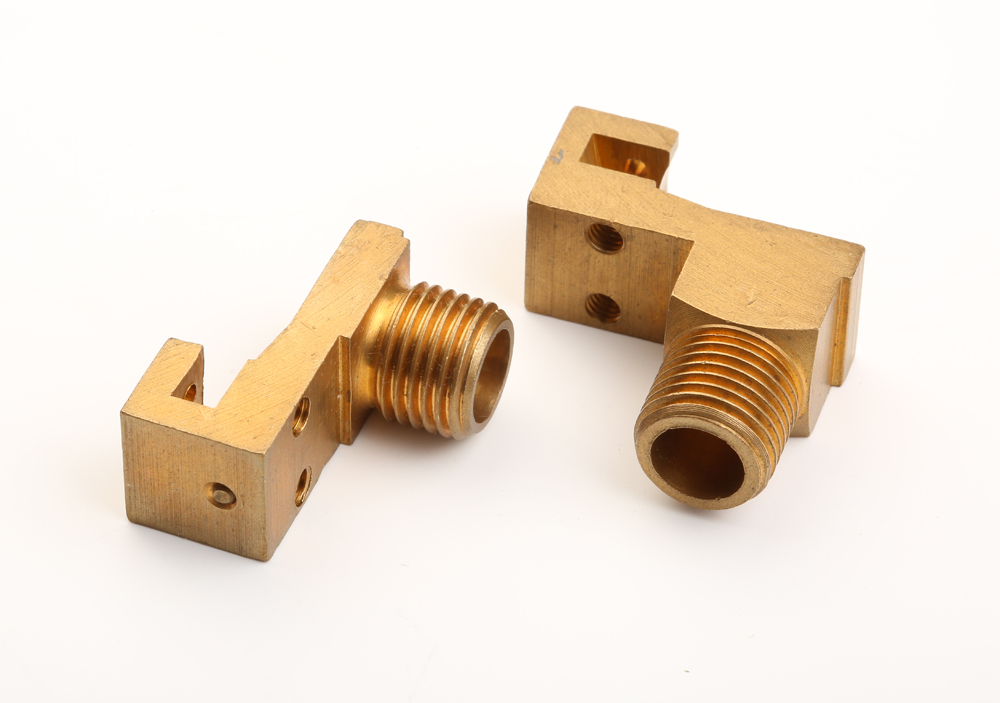

在现代制造业中,精密五金零件是高端装备制造的核心组件,其加工精度和表面质量直接影响设备的性能与寿命。随着工业4.0的推进,微米级公差控制与表面处理工艺优化成为提升产品竞争力的关键技术路径。

微米级公差控制:技术突破与应用挑战

精密五金件的公差通常需控制在±5微米以内,这对加工设备、工艺参数和环境稳定性提出极高要求。首先,高精度数控机床(如瑞士型走心机、五轴加工中心)通过闭环反馈系统和热变形补偿技术,确保加工过程的动态精度;其次,刀具选择(如金刚石涂层刀具)和切削参数优化(进给速度、切削深度)可减少加工振动带来的尺寸偏差。此外,环境温度波动需控制在±1℃以内,并配合恒温车间与减震地基,以消除外部干扰。通过三坐标测量仪(CMM)与激光干涉仪的实时检测,结合数字化修正技术,能够实现公差控制的闭环管理。

表面处理工艺优化:性能与成本的平衡

精密零件的表面处理需兼顾功能性(耐磨、耐腐蚀)与外观需求。传统电镀工艺存在氢脆风险,而新兴的真空镀膜(PVD、CVD)通过低温沉积技术,可在不损伤基材的前提下形成微米级均匀涂层。针对复杂结构件,采用等离子电解氧化(PEO)技术可在铝合金表面生成陶瓷化膜层,硬度达1500HV以上。优化过程中需重点控制预处理环节:如超声波清洗去除亚微米级颗粒,化学钝化提升基底结合力。通过田口实验法对工艺参数(电流密度、处理时间)进行多目标优化,可在降低成本的同时实现表面粗糙度Ra≤0.2μm。

协同创新推动产业升级

微米级公差与表面处理的协同优化需整合材料科学、机械工程与数据算法。例如,采用自适应加工系统,根据在线检测数据实时调整加工路径;利用分子动力学仿真预测涂层结合强度。随着纳米复合镀层与超精密抛光技术的突破,精密五金件正向纳米级精度与功能化表面迈进,为半导体设备、医疗机器人等领域提供关键支撑。

精密五金加工的技术迭代,不仅是制造能力的提升,更是跨学科协同创新的成果。未来,智能化工艺链与绿色表面处理技术的融合,将进一步推动行业向高附加值领域升级。

2024-07-29

2025-07-16

2026-01-22

2025-11-28